陳猛1,董岱2,逄鵬博3,梁健民1,胡穎瑜1,李松晶4,*

(1.震德塑料機械有限公司,廣東佛山528300;2.南京工業職業技術機械工程學院,江蘇南京210023;3.震雄機械(深圳)有限公司,廣東深圳518122;4.哈爾濱工業大學機電工程學院,黑龍江哈爾濱150006)

摘要:在全面推進制造業信息化和智能化的背景下,針對注塑產業離散制造現狀,開展注塑離散制造過程的自主感知與控制關鍵技術研究。本文對注塑裝備各功能模塊的工藝結構進行升級改造,研究大數據運行過程關鍵數據的自主感知、缺陷在線采集和智能識別、生產任務自組織調度、裝備智能控制策略自適應調整和裝備上云智能化管理平臺,實現生產過程智能化監控、管理、服務和維護的注塑全新工藝,助力大型企業注塑車間無人化作業實現,提高下游產業注塑產品質量,實現塑機裝備產品的智能化提升。

關鍵詞:注塑產業;離散制造;智能感知;數據分析和優化;智能控制

制造業是國民經濟的物質基礎和產業主體,是衡量國民經濟發展的重要標志。注塑制造業作為現代社會中工業發展不可或缺的部分,注塑工業的發展水平在一定程度上也代表了一個國家的工業發展水平。注塑行業作為離散型制造的典型代表,其產品在計算機、家電、通信電子、醫療和汽車等領域的應用范圍巨大。隨著《中國制造2025》的頒布,我國開始全面推進制造業和信息技術的高度融合,以使企業制造過程更加信息化和智能化[1-3]。

隨著技術的發展,以高精度化、全自動化、網絡化、一體化與復合化為特征的注塑機智能化發展要求日趨緊迫,國內外注塑機系統在物聯網、大數據、云制造發展背景下,紛紛加速智能化進程。目前國內注塑機大部分控制系統實時性差、速度慢、控制精度不高、開發周期長、保養維護升級困難。國內注塑機品牌型號眾多,生產實時數據難以采集、信息斷層,設備利用效率難以有效提高[4-5]。生產過程監控困難,仍通過傳統注塑加工和控制工藝改造實現節能降耗,注塑機離散制造過程的智能控制和管理方面的研究還較少。

因此,本文提出對注塑離散制造過程的自主感知與控制關鍵技術進行研究,將離散制造人工智能系統引入注塑行業,對注塑裝備各功能模塊的工藝結構進行升級改造,研究大數據運行過程關鍵數據的自主感知、缺陷在線采集和智能識別、生產任務自組織調度、裝備智能控制策略自適應調整和裝備上云智能化管理平臺,實現生產過程智能化監控、管理、服務和維護的注塑全新工藝,助力大型企業注塑車間實現無人化作業,提高下游產業注塑產品質量,實現塑機裝備產品的智能化提升。

1 注塑機離散制造智能感知及控制系統構建

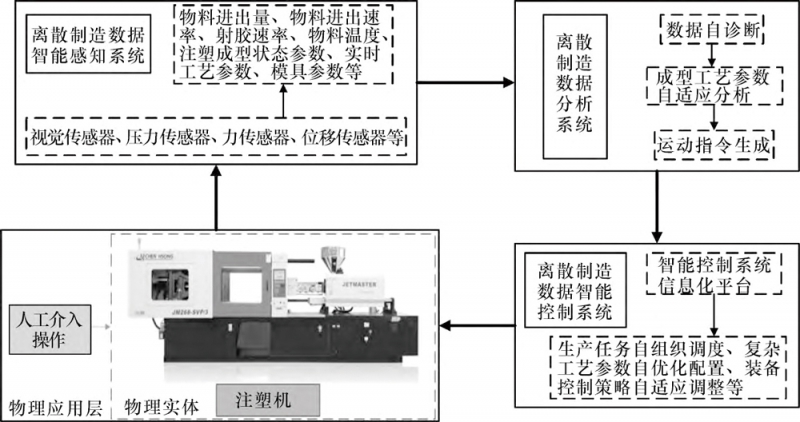

傳統注塑制造是典型的離散制造系統,為實現注塑制造過程的智能感知和控制,需對其進行改造升級。本文根據注塑行業智能化發展要求,提出的注塑離散制造過程智能感知與控制系統總體方案如圖1所示。首先,該系統提升了注塑裝備的自動化智能化性能。其次,為實現該系統功能,搭建了統一信息化平臺,實現運行過程關鍵數據的自主感知、缺陷在線采集、精準定位和智能識別。另外將CPS系統數據集成分析建模,研究成型工藝與參數自適應方法。進而搭建注塑產業多類型生產任務自組織調度、裝備智能控制策略自適應調整和裝備上云智能化管理平臺。最后,建成了生產過程任務組織調度及參數優化配置決策等功能的注塑行業人工智能工業服務系統。

圖1注塑機離散制造智能感知及控制系統

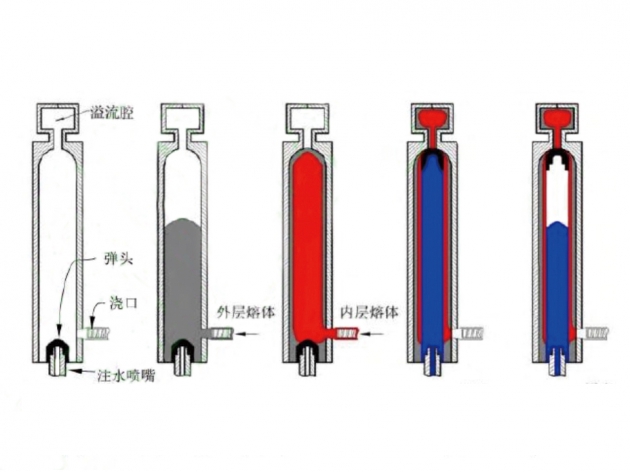

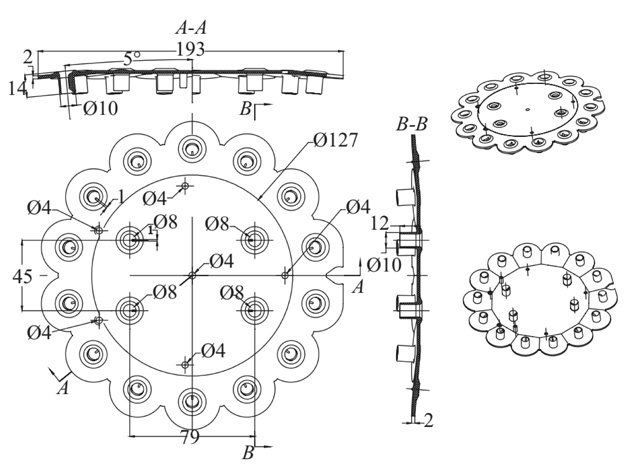

本文注塑機系統的智能化感知及控制系統構建重點研究以下幾個部分:注塑機本體、鎖模機構、射膠機構、動力系統、控制系統、塑化系統和網絡通信系統。鎖模機構是注塑離散制造裝備系統的關鍵部件,采用有限元應力分析設計優化高剛性鎖模部分,設計可調試滑板承托移動模板,鍍硬鉻高拉力鋼連接柱,實現自動模厚及鎖模力調整。射膠機構利用高精度傳 感器、溫控算法和高扭矩液壓馬達,從而達到減少漏料、提高精度,縮短熔膠時間的目的。動力系統通過優化液壓動力裝置和伺服驅動系統,實現精確的壓力和流量控制,提高注塑機的工作性能和制件的精度。控制系統采用Ai-12高級智能計算機控制器,能提供分段開模、閉模和多段熔膠設置,幫助用戶達到最佳熔膠效果。塑化系統零件采用進口材料SDK61,保證其強度和耐磨性。多種螺桿塑化參數供選擇,針對不同塑料獲得更好的塑化效率和塑化效果。網絡通信 系統采用EthercAT技術,支持IPV4、IPV6等技術的工業互聯網,可采集并上傳設備狀態、作業操作、環境情況等數據,并根據遠程指令靈活調整設備運行參數。可讓廠家通過聯網實現遠程在線監控,并向客戶提供運行維護解決方案。

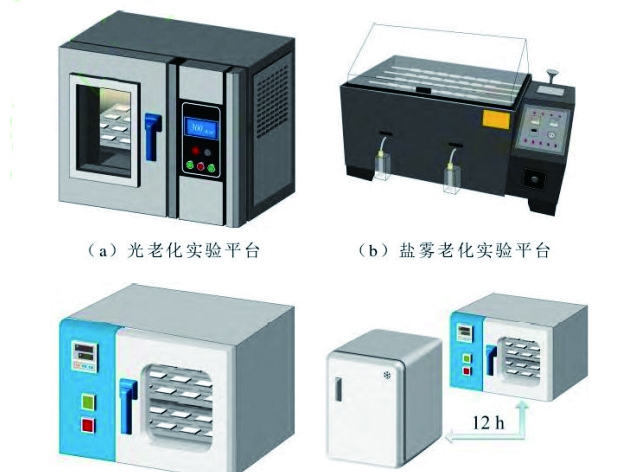

綜合以上研究成果及技術集成創新,推出注塑機MK6e系列產品及MK6.6升級版產品,并以MK6.6升級版注塑機系統為基礎,搭建了離散類產品硬件測試實驗平臺進行研究。

2 基于視覺檢測技術注塑件瑕疵實時檢測

本文注塑制造過程運行數據的自主感知系統,包含智能化控制系統,可與開發的一站式網絡控制系統、MES系統實現遠程連接,實現持續改進。建立了高效、安全的智能服務系統,提供的服務能夠與產品形成實時、有效互動,大幅度提升嵌入式系統、移動互聯網、大數據分析、智能決策支持系統的集成應用水平。主要包括數據采集模塊、網絡傳輸模塊、數據分析模塊、模型構建模塊和數據顯示模塊。

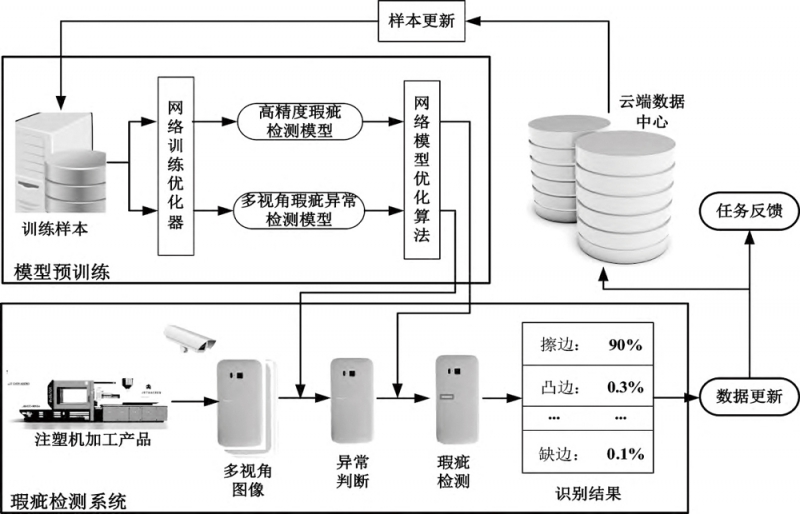

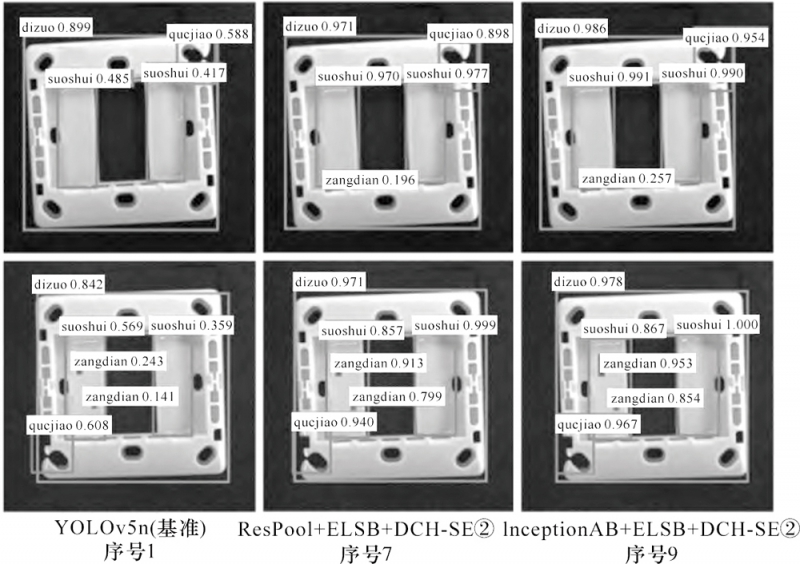

采用視覺檢測技術的注塑件瑕疵實時檢測系統是注塑制造過程自主感知系統的典型代表。該系統以注 塑生產的零件為對象,對注塑離散制造過程中的產品數據高精度瑕疵樣本分析,采用機器視覺檢測技術,對生產中產品的瑕疵進行準確定位與瑕疵識別。該技 術原理框圖如圖2所示。

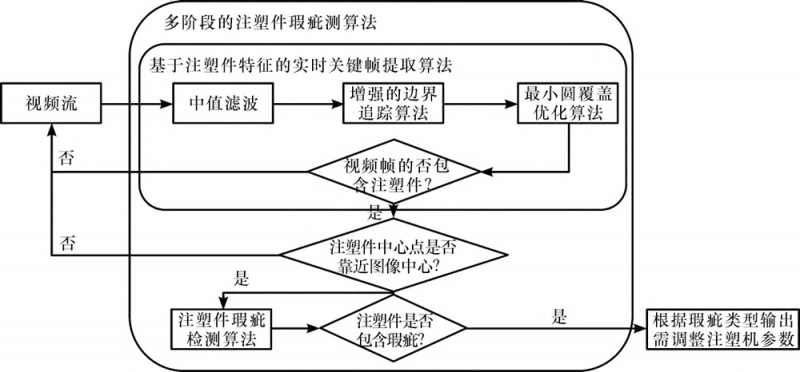

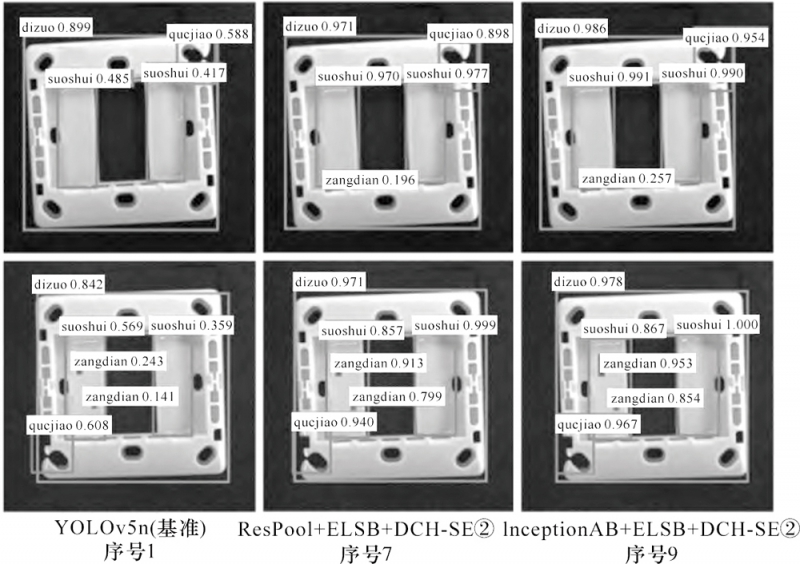

YOLO全稱youonlyLookonce,是一種卷積神經網絡YOLO是由JosephRedmon繼FasterR-CNN之后提出的,創造性地將候選區和目標檢測這兩個階段合二為一,實現了保持高精度的前提下對整張圖片和視頻的實時檢測[6-7]。但是標準YOLOV5n算法無法有效提取困難樣例缺角和缺料的情況[8-10],提出改進型YOLOV5n的注塑件瑕疵檢測算法,分別對其下采樣結構、特征提取模塊和檢測頭進行改進。首先利用最大池化層能凸顯紋理特征和平均池化層保留上下文關系、減少無用信息的原理提出了新的下采樣結構 Respool和InceptionAB。然后,利用高效長距離網絡架構的堆疊模式,結合DenseNet的連接方式把shuffle模塊連接在一起,形成了高效長距離shuffle特征提取模塊ELSBELSB將淺層特征復用,有效提取瑕疵的邊緣特征,并減少參數量和計算量。最后提出了結合SE注意力機制的解耦檢測頭DCH-SE,有效地提升了回歸器和分類器的檢測能力,平衡了召回率和準確率算法流程如圖3所示當實時關鍵幀提取算法檢測到注塑件中心點坐標接近整個圖像的中心時,則判斷當前幀為關鍵幀,然后將關鍵幀輸入到注塑件瑕疵檢測算法中。實際檢測效果如圖4所示,分別采用YOLOV5n基準算法、Respool+ELSB+DCH-SE和InceptionAB+ELSB+DCH-SE算法對開關面板的縮水、缺角和臟點缺陷進行檢測,改進后算法的檢測效果遠好于基準算法。通過以上改進,提升了8.9%的mAP值,使算法兼具計算效率和檢測精度。

圖2注塑產品質量的機器視覺感知技術

圖3算法流程圖

圖4瑕疵檢測算法效果圖

3 注塑機離散制造過程數據分析

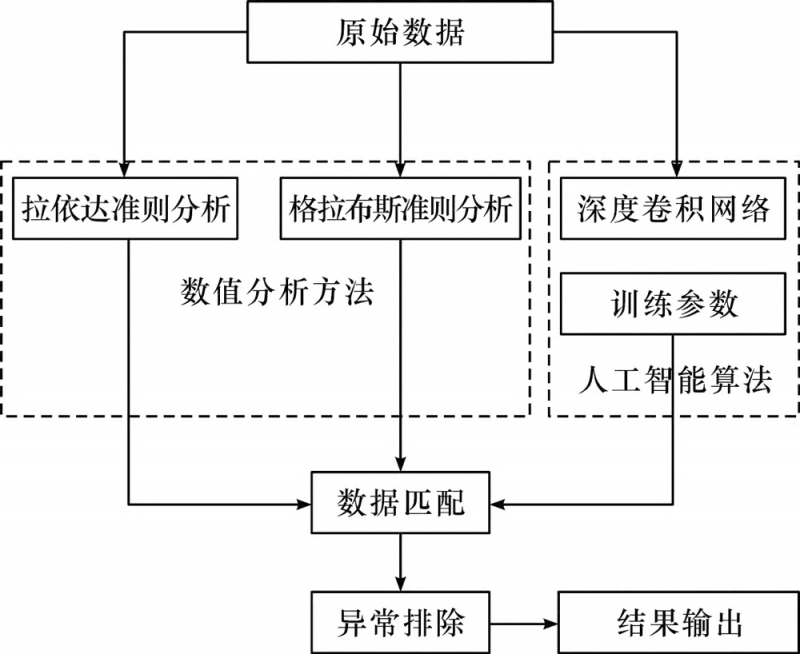

通過對注塑離散生產過程的數據特點分析,提出的數據分析與優化過程主要包括裝備管理、狀態檢 測、故障診斷、狀態預測、健康評估、保障決策等過程。在注塑離散制造過程中,注塑過程中產生的重要數據包括物料進出量、物料進出速率、射膠速率、物料溫度、注塑成型狀態參數、實時工藝參數、模具參數等。獲取到原始數據后,數據自診斷過程分別利用了數值分析方法(包括拉依達準則和格拉布斯準則)和人工智能方法(深度卷積神經網絡)進行分析,處理結果通過數據匹配過程進行進一步篩選,目的是排除異常數據。最后將診斷數據傳送至下一環節(成型工藝參數自適應分析),如圖5所示。

圖5數據自診斷過程示意圖

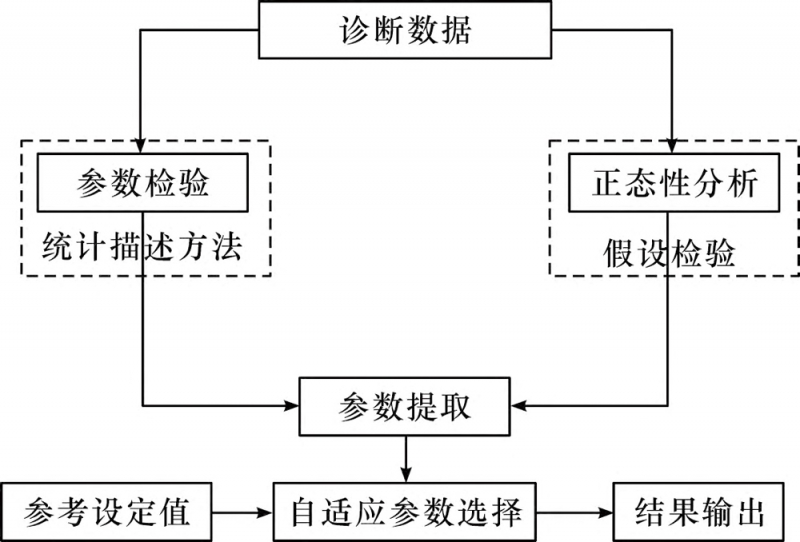

注塑離散生產過程中,異常數據將對系統監測和進程造成極大干擾,甚至出現事故。離散分布的工業大數據也將造成控制層主控單元的巨大計算負荷。數據自診斷過程能夠有效提出測量環節中因為傳感器誤差而產生的異常數據,從源頭上避免事故。所提出的注塑成型工藝參數自適應分析過程如圖6所示。

圖6成型工藝參數自適應分析過程示意圖

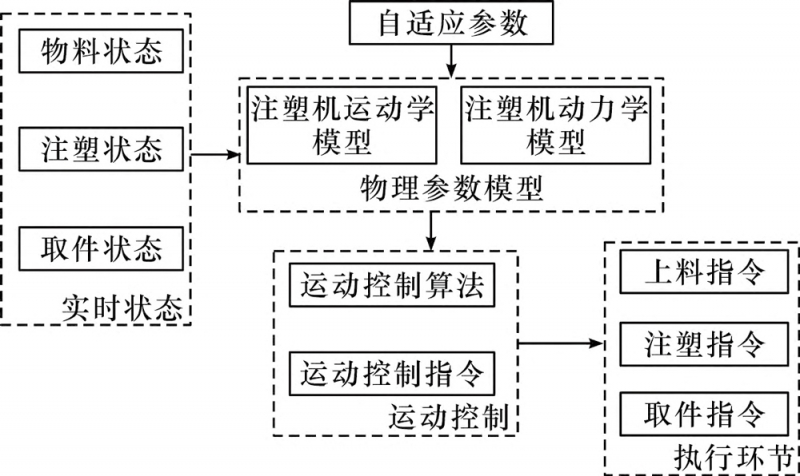

自適應調整后的參數數據需要進行數據轉換處理,形成運動控制指令,其生成過程如圖7所示。其中,注塑機運動學模型和動力學模型是根據注塑機機身物理參數進行建模和設定的,具有不變性。物料狀態、注塑狀態、取件狀態數據反饋的是當前生產線上的實時狀態,其主要作用是與自適應參數進行匹配,形成偏差信號。偏差信號在運動控制過程中作為輸 入,轉化為注塑機能夠識別和執行的運動指令,從而精確地執行上料、注塑、取件等指令。

圖7運動指令生成環節示意圖

4 注塑離散制造過程智能控制

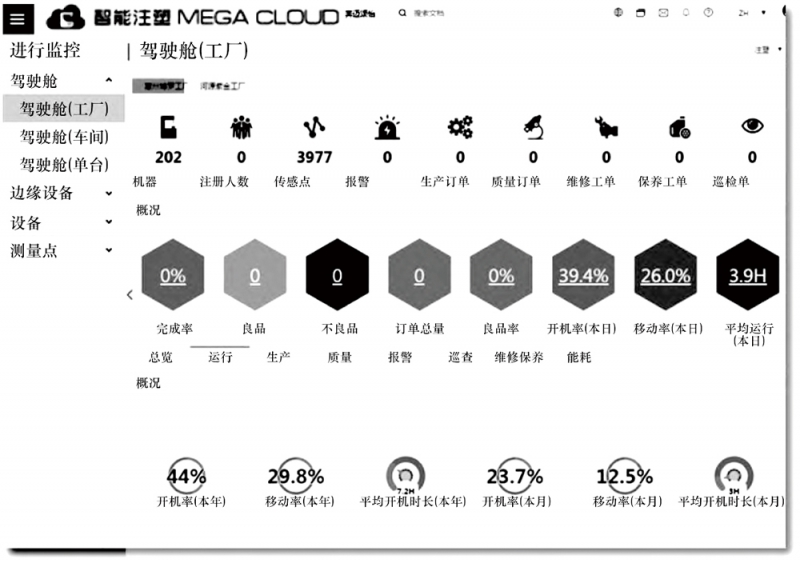

根據系統要求提出的注塑生產線智能控制系統模型主要由鎖模機構、射膠機構、動力系統、控制系統、塑化系統等組成。本文注塑機智能控制系統包括注塑產業多類型生產任務自組織調度、復雜工藝參數自優化配置、裝備控制策略自適應調整等。為了實現注塑產業離散制造智能感知與控制關鍵技術的應用,初步搭建統一信息化平臺,如圖8所示。

圖8智能控制系統統一信息化平臺

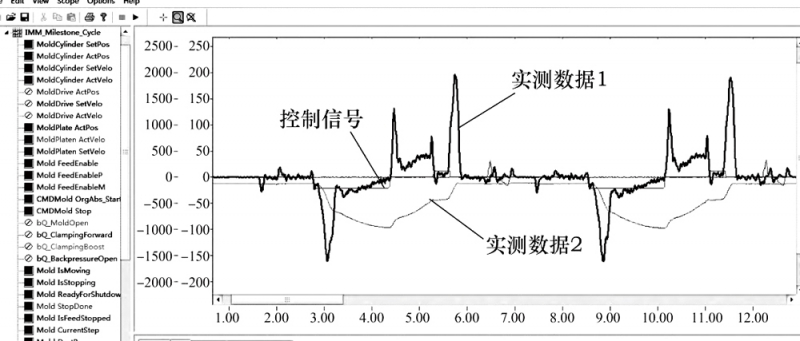

智能控制系統的智能化實時診斷與決策過程如圖9所示(圖示為某一指標),該模塊包含多項主要參數的顯示,包括設定的參考曲線,以及實時數據走勢曲線。模塊內包含統計性分析與曲線擬合算法,能夠精確地反映實時數據。根據統計性分析(如正態分析,參數檢驗),可計算并顯示實時數據與參考曲線的誤差,以及系統建議的修正值。

圖9智能化實時診斷與決策過程示意圖

5 結論

本文對注塑離散制造過程的自主感知與控制關鍵技術進行了研究,對注塑裝備各功能模塊的工藝結構進行了升級改造,搭建了硬件測試平臺。以開關面板的缺陷瑕疵為主要在線采集檢測對象,建立視覺檢測系統,改進和優化注塑件缺陷檢測的深度學習算法,實現缺陷在線采集、精準定位和智能識別等功能。通過上位機接收視覺檢測缺陷信息,結合注塑經驗參數,完成智能調參工藝,實現保壓切換位置、保壓時間、當前模數等注塑參數自主感知與注塑工藝參數自 適應修正。對注塑離散生產過程的數據進行了分析和 優化,研究了數據自診斷,工藝參數自適應分析和運動控制指令生成過程。建立了注塑生產線智能控制系統模型,搭建CPS系統及云平臺,初步將智能感知調節程序融入注塑生產。

參考文獻

[1]葛妍嬌·基于智能感知網的離散制造車間物料配送關鍵技術研究[D].南京:南京航空航天大學,2023.

[2]曹銀平·大數據平臺注塑裝備行業實現智能化轉型的關鍵[J].自動化博覽,2017,34(2):58-60.

[3]吳偉·信息時代下注塑產業的改革與發展[J].石化技術,2018,25(8):205.

[4]陶永亮,姚科·注塑過程控制技術和智能化發展趨勢[J].工業控制計算機,2019,32(4):17-20.

[5]何和智,高琦,張濤·國內外大型注塑機技術發展動態綜述[J].中國塑料,2022,36(11):140-149.

[6]曾凱,李響,賈建梅,等·基于YOL.ov3-spp的缺陷檢測優化模型[J].計算機系統應用,2022,31(2):213219.

[7]劉志文·基于機器視覺的注塑制品缺陷檢測研究[D].北京:北京化工大學,2022.

[8]文生平,洪華鋒,舒凱翔·精密注塑手機外殼表面缺陷視覺檢測系統設計[J].塑料工業,2017,45(9):53-56.

[9]向玉開,雷林建,張悅·基于計算機視覺的注塑零件表面缺陷在線檢測研究[J].塑料工業,2019,47(sl):87-90,97.

[10]陳儒俠,任德均,嚴扎杰,等·基于機器視覺的注塑空瓶缺陷檢測系統[J].科技與創新,2018,6(19):13-15.

玻纖含量對長玻纖...

玻纖含量對長玻纖... 鈣鈦礦薄膜的均勻...

鈣鈦礦薄膜的均勻... 用于光伏板靜電除...

用于光伏板靜電除... 聚砜醫療干粉吸入...

聚砜醫療干粉吸入...